在刚刚过去不久的“2021(第三届)全球工业互联网大会”中,东土科技《5G+数智工厂解决方案》成功入选“工业互联网融合创新应用典型案例”。

该案例由多位业内知名评委专家通过技术创新及产品质量、案例落地实施效果及标杆性等多个维度选拔而出,入选案例面向重点行业,可形成一批可复制的、可推广的典型模式和应用场景,具有很强的示范效应。

东土科技宜昌工厂,是东土集团的制造及教育中心。目前,工厂在生产制造环节,存在诸多行业痛点及企业关键问题:电子产品结构复杂、料件种类繁多、元器件互换性强、替代物料多、材料编号不易管理;订单交期短、生产计划编制效率低、周期长、易出错;客户需求变化大、生产协调及订单执行情况全程跟踪难;订单跟踪困难、信息收集反馈滞后、限额领料难;质量控制及可靠性要求高、对产品需要进行全面质量跟踪等。

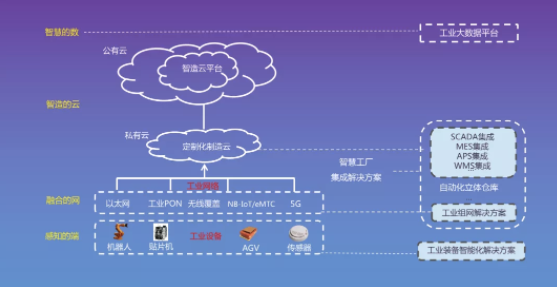

针对这些问题,东土科技打造《5G+工业互联网》全流程解决方案,方案结合整体架构运行模式,针对性采用5G方式进行现场通讯,极大程度降低了施工难度,并利用5G网络高带宽、低延时等特性,本地流量卸载等功能,实现系统、设备、人员交互、现场立体库堆垛机调度、AGV调度、芯片针脚的缺陷检测等工作,保障了方案的整体落地实施。

方案内容

方案主要分为三个大块进行架构设计,包含管理系统(MES、WMS、WCS、AHM),生产设备(半成品生产设备、成品生产设备、测试设备、包装设备),仓储设备(立体库、堆垛机、物流输送线)。工厂生产制造运行实现上通下连的核心,向上对接ERP、KySRM,向下通过KySCADA、AHM等软件系统,向下对接产线设备及东土边缘通用控制器等相关设备,中间对接WMS仓储系统,以打通物料环节并对接自动化测试平台,时刻监控生产过程中产生的测试数据,各协同系统的业务接口如网状交织,依赖关系紧密。

整体设计架构图如下:

(1)管理系统

MES生产制造执行系统:对外提供生产能力整合、产品和产线管理、生产工位定义、人员自动匹配、智能排程、工艺可视化、软件定义工艺流程,实现SOP的在线设计等技术手段实现任务直达工位,工位人员通过扫码操作校验物料准确性,并由KyMOM记录相关生产数据。

图2:系统界面

WMS仓储管理系统:基于B/S(浏览器/服务器结构)结构,现场配置终端一体机供操作,并与MES系统对接,实现派单出库,入库等协同功能的操作。

WCS堆垛机调度系统:完成巷道内堆垛机的调度工作,根据生产需求,将生产所需零部件出库并通过物流输送线输送至指定位置供现场生产使用。

(2)生产设备

在半成品生产设备的生产过程中,根据东土产品的特性设定SMT生产线的设置工艺并整体搭建完成后,通过东土网关设备,完成了对现场所有生产设备的关键参数的采集,工业互联网平台对设备运行情况3D建模进行监控,核算设备利用率,合理安排设备生产。

成品生产设备的整条自动化线共13个工位,其中自动工位9个,人工工位4个,整条线体采用一台边缘通用控制器,完成整条生产线的数据采集、设备控制、标识解析等相关工作。

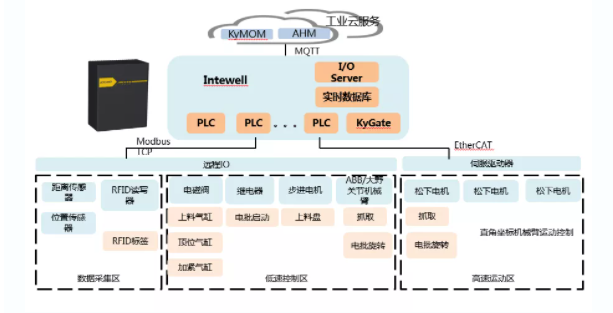

图3:现场架构图

现场使用一台边缘通用控制器运行13个PLC内核、1个内核运行实时数据库和数据上云,完成了产线电气控制、机械手臂调度、直角坐标机械臂运动控制、现场数据采集、协议转换上云。边缘通用控制器连接高速运动区、低速控制区、数据采集区、工业云服务。同时,边缘通用控制器运行实时数据库及设备管理Agent,数据上云,实现KyMOM指令的上传与下达及工业服务器的云端管理(AHM)。

(3)测试设备

测试桌上安装一体机访问测试界面,通过测试的产品则通过系统自动打印产品信息标签贴至产品侧面。未通过测试产品则检查原因进行返修处理。在成品测试与终测之间,设备会进入到老化测试环节,设备安装至老化车,进入老化柜后,则通过扫描老化车上的二维码,即可完成产品老化温度及电压的选择,完成整个老化过程。

(4)包装设备

两条包装线电源控制分为二级控制,包装线与测试桌之间电源单独供电。生产厂房顶部统一采用吊灯,包装线配备单工位照明,经测量各区域照度均在300-320lux,符合装配的亮度要求。通过现场整机设备标签扫描,即可完成对包装标签的打印,外包装与设备标签一一对应,与系统进行统一化管理,真正实现一物一码的管理原则。

(5)仓储设备

立体仓库满足东土宜昌产品生产过程中所有结构件、半成品、成品等物料存放及周转运输的整个过程运行要求,包含周转箱、纸箱托盘堆码等。立体仓库管理信息系统(WMS)与SRM供应商管理系统、QIS质量管理系统、RFS条码系统、SAP企业资源信息系统等信息对接,在MES指挥中实现物料出、入库的实物流和信息流的自动化管理。

方案亮点

(1)技术架构

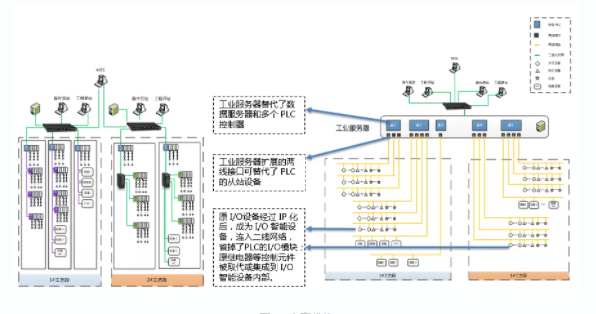

扁平化了传统结构,基于统一开放灵活的平台架构面向多种工业应用场景,实现从IT到OT的纵向打通,实现IT系统之间的横向协同,实现从OT到IT的数据驱动。

在现场层,通过基于IPv6的宽带实时总线统一现有网络总线,具有高带宽、长距离、时间敏感等特性;边缘计算层通过边缘控制器实现一台设备代替多个PLC/DCS的替代,同时兼具协议网关能力直接数据到云,云端进行数据分析与处理。

(2)系统升级

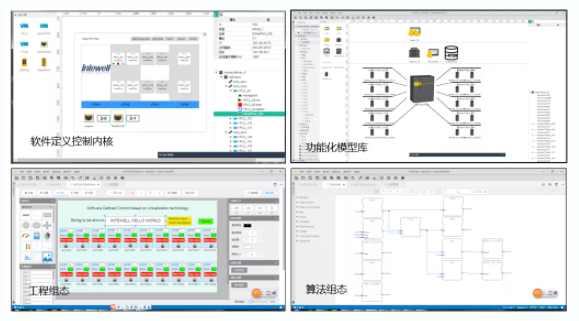

Intewell实时微内核,采用安全隔离内核技术构建高实时操作系统的运行环境,采用分时调度方式实现多个高实时系统并行调度,使高实时系统可以直接访问中央处理器的特殊指令和输入输出地址区,并直接响应硬件中断,实现高实时虚拟化的运行环境。对于每个实时系统,工程师可以单独设置其运行的处理器核及可能的周期时间。

图4:方案优势

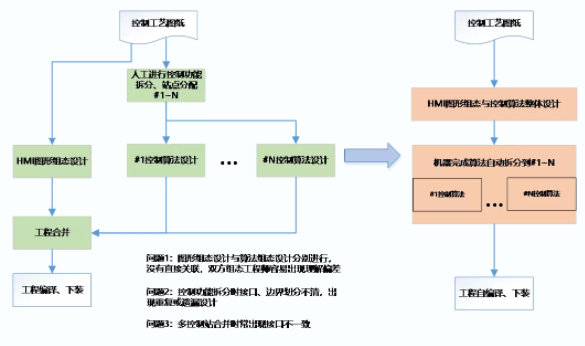

(3)可编程逻辑控制

HMI图元和控制算法绑定,均采用图形化方式,界面风格统一,基于同一个平台即可进行控制器算法程序和HMI图形组态,HMI的图形组态和算法编程紧密结合,可由一个工程师完成;层次化编程,支持全局编程组态,支持工程师先从全局实现控制工艺算法设计组态,然后再将算法分配到适合的实时控制内核,可以避免传统控制系统设计时先分解功能再合并工程造成的设计重复或遗漏。

图5~6:编程页面

(4)实现生产协同

通过集成云资源、工业应用中间件、工业数据中间件,工业应用开发环境、统一运维、统一安全、工业微服务编排管理等一系列功能管理体系,为工业应用开发者提供灵活高效的工业云开发环境、丰富的工业应用中间件,快速高效安全地获取工业数据。工业应用的开发通过服务API管理接口即可获得相应资源,无需关心应用的维护监控,无需关心如何获取以及连接数据,从应用资源管理和应用数据管理的复杂性中脱离出来,从而更高效地开发、部署、运维及管理应用。

(5)实现智能排程和过程优化

提供生产工艺建模能力、仿真能力、工艺路线管理能力以及生产工艺模型自学习能力,实现软件定义生产工艺流程;对车间生产作业进行全过程的跟踪和信息采集,根据生产排程策略进行生产资源的配置,把任务及生产指导文件下发到指定资源,并通过对接产线获取设备的动态数据。

通过构建产品规范与质量管理模型,对产品制造过程中的质量信息进行详细记录,建立产品质量档案,实现对产品质量的全程追踪和可追溯;按要求进行取样、检验与判定,并能在质量发生异常时,可追溯到生产的各个环节和每一个物料。

价值成效

经济价值

缩短生产周期,快速响应客户需求,提高设计和生产的柔性,达到增强企业的核心竞争能力。通过智能化改造,打通了生产线各个环节,生产效率可提高30%左右。利用产品可溯源等技术加持,使得劳动生产率和产品质量提高,产能提升20%左右,产品的销售额提高15%左右。

转型变革

采用科学化方式对部门管理进行改革,使公司技术人员占比从30%提升至40%;基础性岗位降低至30%,促进企业从劳动力密集型企业走向人才密集型企业。

平台模式

目前,平台已开发完成26个工业App,支持多层级管理,实现行业层面宏观管理、企业层面微观管理、设备层面基础管理。具备200多种工业协议的解析能力,能为离散型生产企业提供设备实时监控、故障报警响应、生产任务精准管理等功能。

未来,东土科技将深入贯彻落实工业互联网科技创新赋能产业高质量发展的工作要求,以构建中国面向未来自主可控的工业控制体系为使命。立足工业互联网底层“根”技术,搭建5G+工业互联网生态体系,在工业互联网、智慧化工、智能制造、智慧城市、智慧园区等领域倾力打造新一代信息技术产业链优势集群,建设先进工业互联网小镇,扎根宜昌、立足湖北,走向全国,赋能经济高质量发展。